中國新型涂料網(wǎng)訊:

硫酸法銳鈦型鈦白粉生產(chǎn)的工藝簡述:

1、鈦礦粉碎

將購進(jìn)的鈦礦砂用雷蒙機或者風(fēng)掃磨等粉碎成符合工藝要求的鈦礦粉,并送到儲存和計量鈦礦粉的料倉。

2、酸解

用濃硫酸分解鈦礦,制取可溶性的鈦的硫酸鹽。鈦鐵礦的主要成分為偏鈦酸鐵(FeTiO3),是一種弱酸弱堿鹽,可以用強酸把它分解。用過量的酸就能使反應(yīng)進(jìn)行到底。由于這個反應(yīng)是一個放熱反應(yīng),最高溫度可以達(dá)到250℃,因此必須采用高沸點的酸--硫酸才能適應(yīng)這一反應(yīng)。在酸分解的過程當(dāng)中,礦粉當(dāng)中的各種雜質(zhì)大部分也被分解,生成相應(yīng)的可溶性硫酸鹽,并在浸取的時候與鈦的可溶性鹽一起進(jìn)入溶液當(dāng)中,形成黑鈦液。為了除鐵,用金屬鐵把鈦液中的高價鐵還原成亞鐵,同時,為了避免亞鐵的再一次氧化,還必須用過量的金屬鐵把定量的四價鈦還原成三價鈦。

3、沉降

酸解浸取、還原以后的體系是一個復(fù)雜的體系,含有可溶性雜質(zhì)和不溶性的雜質(zhì)。鐵、釩、鉻、錳等金屬的硫酸鹽為可溶性的雜質(zhì),在結(jié)晶或水解、水洗的過程中除去。不溶性雜質(zhì)中的大多數(shù),如未分解的鈦礦、沙粒等靠重力的作用可以自然沉降除掉。不溶性雜質(zhì)中的另一部分是硅和鋁的膠體化合物,以及一些早期水解了的鈦,雖然數(shù)量并不大,但具有很高的動力穩(wěn)定性,需要另外加沉降劑,強化沉降澄清過程。

4、洗渣

經(jīng)過凈化沉降后的泥渣中還含有大量的可溶性與不可溶性的鈦,為保證收率,要通過用板框壓濾機壓濾的辦法回收其中的大部分可以溶解的鈦元素,不溶性鈦和其他的未溶解雜質(zhì)作為廢渣排掉。

5、結(jié)晶

結(jié)晶有兩種方式:冷凍結(jié)晶和真空結(jié)晶。FeSO4溶解度受溶液的溫度影響很大。因此,在組成一定的鈦液中,F(xiàn)eSO4的溶解度隨溫度的降低而降低,本工序的主要目的就是使鈦液的溫度降低。

5.1 冷凍結(jié)晶是利用制冷介質(zhì)(液氨或者氟利昂或者溴化鋰等)的蒸發(fā)帶走熱量,使冷凍鹽水溫度降低,通過盤管換熱,從而使鈦液的溫度降低下來,造成FeSO4 處于過飽和狀態(tài),過飽和的部分便以含七個結(jié)晶水的FeSO4•7H2O的形式結(jié)晶析出,同時帶出部分結(jié)晶水,然后將其分離除去。

5.2 根據(jù)溶液絕熱蒸發(fā)的原理,利用閃蒸的方式使鈦液中的水分快速絕熱蒸發(fā),吸收鈦液的熱量從而使鈦液的溫度降低,造成FeSO4 處于過飽和狀態(tài),過飽和的部分便以含七個結(jié)晶水的FeSO4•7H2O的形式結(jié)晶析出,同時帶出部分結(jié)晶水,然后將其分離除去。

6、鈦液壓濾

沉降后的鈦液當(dāng)中還有一些肉眼看不到的懸浮雜質(zhì),這些雜質(zhì)如果不除去的話,將會影響到成品的色相。因此,必須要進(jìn)行精密過濾。利用板框壓濾機,并以木炭粉(或者硅藻土、珍珠巖)為助濾劑進(jìn)行壓濾,利用木炭粉的強吸附作用進(jìn)一步除去鈦液中的不溶性雜質(zhì),達(dá)到凈化的目的。

7、濃縮

濃縮是為了將鈦液的濃度提高到水解所要求的指標(biāo)。鈦液的沸點較高,已經(jīng)高于鈦液水解的臨界溫度,因此,鈦液的濃縮必須在較低溫度下進(jìn)行。利用溶液在真空狀態(tài)下沸點降低的原理,在低溫下使鈦液沸騰,將鈦液中的水分蒸發(fā)掉,使精濾后的鈦液濃度得以提高,以符合水解要求。

8、水解

鈦液的水解是二氧化鈦從液相(鈦液)重新轉(zhuǎn)變?yōu)楣滔嗟倪^程。鈦液具有普通離子溶液的性質(zhì),在PH值>0.5時便發(fā)生水解。更重要的是,鈦液具有膠體溶液的性質(zhì)。在游離酸很高的情況下,使其維持沸騰狀態(tài)也會發(fā)生水解反應(yīng),這是我們制取一定應(yīng)用性能和制品性能的水合二氧化鈦的依據(jù)。通過控制加熱的速度,使鈦液按照需要的水解速度發(fā)生水解反應(yīng),生成我們需要的水和二氧化鈦粒子。

9、水洗

水解后的水合二氧化鈦含有硫酸以及鐵、鋁、錳、銅、鎳、釩、鉛等離子,這些離子如果隨著水合二氧化鈦進(jìn)入轉(zhuǎn)窯,經(jīng)過煅燒就生成相應(yīng)的氧化物,顯示各種顏色,從而不同程度的污染產(chǎn)品,所以必須進(jìn)行水洗,將它們除去。水合二氧化鈦不溶于水,而硫酸以及鐵、鋁、錳、銅、鎳、釩、鉛等離子是可以溶于水的,這是進(jìn)行水洗的先決條件,利用洗滌用水和水合二氧化鈦中雜質(zhì)離子的濃度差將雜質(zhì)用水除去。水洗過程主要是防止可溶性的雜質(zhì)離子轉(zhuǎn)變成不溶性的雜質(zhì)沉淀,因此,對洗滌水中的鐵以及其它固體雜質(zhì)的含量有一定的要求,不然雜質(zhì)在水合二氧化鈦上積聚而污染產(chǎn)品。

10、漂白

經(jīng)過初次水洗的偏鈦酸,在一定的濃度下,加入定量的濃硫酸,使部分偏鈦酸與濃硫酸反應(yīng)生成硫酸氧鈦,然后加入鋁粉,把硫酸氧鈦溶于水中的四價鈦還原成三價鈦,保持漂白以后的料液中有一定量的三價鈦,把在水洗過程中又被氧化的鐵離子還原為低價鈦鐵離子,使偏鈦酸洗滌的更徹底。

11、鹽處理

偏鈦酸在煅燒前需要加入不同類型的添加劑,以使得在煅燒過程中,溫度適當(dāng),內(nèi)部變化平穩(wěn),使成品的二氧化鈦具有穩(wěn)定的晶型,良好的色相、光澤,較好的著色力、遮蓋力,較低的吸油量和合適的晶粒大小、形狀,以及在使用介質(zhì)中良好的分散性。

鹽處理劑的作用如下:加入鉀鹽,可以使產(chǎn)品疏松、潔白,并且降低脫硫的溫度,改變煅燒的條件,提高著色力等顏料性能;加入磷酸,可使產(chǎn)品質(zhì)地柔軟,色澤比較白,并提高產(chǎn)品的耐候性。

12、煅燒

煅燒是把水合二氧化鈦經(jīng)過脫水、脫硫轉(zhuǎn)變?yōu)殇J鈦型二氧化鈦。高溫下,將水合二氧化鈦中的游離水、結(jié)合水、三氧化硫等除去,然后在高溫區(qū)進(jìn)行晶型的整理和轉(zhuǎn)化,形成二氧化鈦的顆粒料。

13、粉碎和包裝

將煅燒后的有些粘結(jié)的物料進(jìn)行破碎。物料在雷蒙機內(nèi),經(jīng)過高速旋轉(zhuǎn)的磨輥和磨環(huán)的撞擊,迅速被粉碎,再經(jīng)過分級葉輪的分級,粗料返回粉碎室細(xì)料進(jìn)入袋濾器,經(jīng)星型下料器進(jìn)入螺旋送料器,送至成品料倉,進(jìn)行包裝后即為成品。

鈦液制備

將高鈦渣礦碾磨細(xì),計量后送入已加入一定量濃硫酸的酸解罐中,待礦、酸攪拌均勻后,加入24%稀廢酸廢稀酸引發(fā)反應(yīng),反應(yīng)產(chǎn)生的固相物熟化后,加廢稀酸、回收液以及自來水予以浸取,生成硫酸氧鈦溶液和鐵等雜質(zhì)的硫酸鹽溶液,當(dāng)溶液中含TiO2的量以及三價鈦的量合格后送去沉降槽,同時加入一定量的絮凝劑進(jìn)行自然沉降,沉清過濾后的鈦液送去蒸發(fā)濃縮。經(jīng)蒸發(fā)濃縮至水解規(guī)定濃度后送去水解。

酸解反應(yīng)和還原反應(yīng)產(chǎn)生的尾氣經(jīng)水洗、堿洗達(dá)到污染物排放標(biāo)準(zhǔn)后排空。

沉降槽底部的泥漿待積累到一定位置后用泵送到泥漿處理工序,泥漿在泥漿槽中通過蒸汽間接加熱,加熱后的泥漿用板框過濾,濾液返回到沉降槽,泥渣用壓縮空氣吹干、工藝水洗滌、再用酸解尾氣處理后廢水打漿后送污水處理場。回收部分未反應(yīng)的粗礦粉。

(2)偏鈦酸制備

濃縮來的鈦液進(jìn)入預(yù)熱鍋加熱后,放入水解鍋,采用常壓法水解鈦液成偏鈦酸,偏鈦酸經(jīng)冷卻后送去分離和水洗,濾出的廢酸部分返回酸解用,剩余部分外銷用于生產(chǎn)過磷酸鈣或鉻渣解毒,分離得到的偏鈦酸漿液經(jīng)過水洗合格后,用泵打入漂白鍋,加入一定量硫酸、三價鈦鹽液并加熱,將漿料中的高價鐵轉(zhuǎn)變成低價鐵,再用壓濾機將其壓濾,除掉大部分洗水后得到偏鈦酸濾餅。若生產(chǎn)金紅石型鈦白產(chǎn)品時,還需制備煅燒晶種,并在漂白時加入定量的煅燒晶種。 洗凈后的偏鈦酸濾餅通過均勻加入鹽處理劑,再送入轉(zhuǎn)窯。

(3)煅燒

偏鈦酸在轉(zhuǎn)窯內(nèi)進(jìn)行高溫煅燒,完成脫水、脫硫及晶型轉(zhuǎn)換等過程,產(chǎn)生具有一定晶型的TiO2,所得TiO2經(jīng)冷卻后送去粉碎工序。

煅燒產(chǎn)生的尾氣經(jīng)沉降室回收TiO2粉塵后,經(jīng)水噴淋塔洗滌,所產(chǎn)生的洗水去中和處理,不凝氣經(jīng)電除霧裝置凈化后排空。

(4)粉碎

來自煅燒工段的TiO2煅燒料,通過斗提機螺旋輸送機進(jìn)入大貯倉,再經(jīng)螺旋輸送機送入磨前TiO2貯斗,磨粉時物料經(jīng)星形給料器、螺旋輸送機加入輥壓/濕磨一體化設(shè)備,排出漿料送至后處理。生產(chǎn)銳鈦型產(chǎn)品時, 適當(dāng)調(diào)整部分工序工藝操作,經(jīng)中間粉碎后,包裝即為銳鈦成品。生產(chǎn)金紅石型產(chǎn)品時,漂白時加入煅燒晶種在煅燒過程中使之銳鈦晶型轉(zhuǎn)化為金紅石晶型。

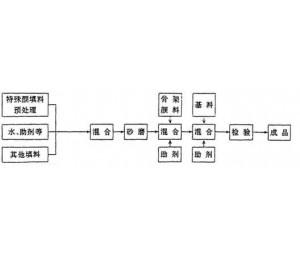

(5)后處理

表面處理即人們所說后處理,絕大多數(shù)銳鈦產(chǎn)品是不經(jīng)過后處理的,金紅石型產(chǎn)品一般都是經(jīng)過后處理的。后處理過程包括將中間粉碎后的中間品打漿加入分散劑調(diào)PH值,濕磨分級、表面包膜、水洗、干燥、微粉、冷卻包裝幾個工序。

后處理首先是將已經(jīng)粉碎好的中間產(chǎn)品,用除鹽水打漿加入六偏磷酸鈉、稀堿液使之充分分散并調(diào)整PH值,然后經(jīng)過濕磨分級去除粗粒子,再送去表面處理罐進(jìn)行化學(xué)包膜處理。包膜過程可以理解為酸堿中和的一些復(fù)分解反應(yīng),目的是使之鹽類變成氧化物包覆于二氧化鈦表面。 包膜后的二氧化鈦用除鹽水洗滌,水洗過程基本上同偏鈦酸水洗,這里主要除去包膜時產(chǎn)生的鹽類雜質(zhì)。洗滌合格后的二氧化鈦送去干燥,干燥后的二氧化鈦用引進(jìn)的氣粉機粉碎。

在后處理工序除純鈦液外還包括一系列的包膜劑制備。諸如硫酸鋁、硅酸鈉、稀硫酸、稀堿液等的制備。